1. Översikt

Petroleum är en komplex blandning som huvudsakligen består av kolväten. De relativa molekylmassorna för kolväten och icke-kolväteföreningar i petroleum sträcker sig från tiotals till tusentals, och motsvarande kokpunkter sträcker sig från normal temperatur till över 500 grader. De molekylära strukturerna är också olika.

Petroleumraffineringsindustrin producerar bensin, fotogen, diesel och andra bränslen och kemiska råvaror. Det är en av de viktigaste pelarindustrierna i den nationella ekonomin. Det är relaterat till landets ekonomiska livlina och energisäkerhet. Det är oerhört viktigt i den nationella ekonomin, det nationella försvaret och den sociala utvecklingen. status och roll. Världens ekonomiska makter är alla mäktiga inom oljeraffinering och petrokemisk industri.

Petroleum kan inte användas direkt som bränsle för motorer i bilar, flygplan, fartyg och andra transportfordon, och det kan inte heller direkt användas som smörjmedel, lösningsmedelsoljor, processoljor och andra produkter. Den måste genomgå olika bearbetningsprocesser för att få fram olika petroleumprodukter som uppfyller kvalitetskraven. produkt.

Destillation av petroleum och dess produkter är den mest grundläggande enhetsutrustningen för oljeraffineringsenheten. Det är en oumbärlig utrustning för alla primära och sekundära bearbetningsanordningar. Råolja kan fraktioneras till bensin-, fotogen- och dieselfraktioner genom atmosfärisk destillation. På grund av råoljans olika egenskaper kan vissa av dessa fraktioner användas direkt som produkter, medan andra behöver raffineras eller bearbetas. Den atmosfäriska tornets bottenolja destilleras under reducerat tryck. Beroende på arten av råoljan eller bearbetningsplanen kan de resulterande fraktionerna användas som krackning (termisk krackning, katalytisk krackning, hydrokrackning, etc.) råmaterial eller smörjoljeråmaterial, eller som etenkrackningsråmaterial. Vakuumtornets bottenolja kan användas som råmaterial för brännolja, asfalt, koksning eller annan restoljebearbetning (lösningsmedelsavasfaltering, katalytisk krackning av restolja, hydrokrackning av restolja, etc.).

För destillation av råolja i mitt land använder stora inhemska raffinaderier i allmänhet atmosfärisk och vakuumutrustning som bearbetar 2,5 till 2,7 miljoner ton råolja per år. Den består av elektrisk avsaltning, initial destillationstorn, atmosfäriskt torn, vakuumtorn, atmosfärisk uppvärmningsugn och vakuumuppvärmning. Den består av ugn, produktdestillation och självgenererat ångsystem. Den här enheten producerar inte bara kvalificerad bensin, flygfotogen, lampfotogen och diesel, utan producerar också råmaterial för katalytisk krackning, oxiderade asfaltråmaterial och restolja; för bränslesmörjoljeraffinaderier behöver den också producera smörjoljebasolja. Varje raffinaderi använder olika typer av råolja, och när typen av råolja ändras måste produktionsplanen ändras. Processflödet för atmosfärs- och vakuumanordningen av bränslesmörjoljetyp är: när råoljan skickas från tankområdet till atmosfärs- och vakuumanordningen är temperaturen i allmänhet cirka 30°C och skickas till värmeväxlaren för värmeväxling genom råoljepumpen. Efter värmeväxlingen, temperaturen på råoljan När den når 110°C går den in i den elektriska avsaltningstanken för primär avsaltning och sekundär avsaltning. Efter avsaltning värms den upp till cirka 220°C genom värmeväxling och går in i det primära destillationstornet för destillation. Råoljan i botten av det initiala destillationstornet skickas till värmeväxlaren på två sätt av pumpen för att utbyta värme till cirka 290°C. Den skickas till atmosfärstrycksvärmningsugnen på två sätt och värms upp till cirka 370°C innan den går in i atmosfärstryckstornet. Bensin destilleras från toppen av det atmosfäriska tornet, fotogen destilleras från den första sidolinjen (kallad första linjen), diesel produceras från den andra sidolinjen (den andra linjen kallas ofta den andra linjen), smörjmedel eller katalysatorer framställs från den tredje sidolinjen och katalysatormaterial framställs från den fjärde sidolinjen. Den tunga oljan i botten av det normala trycktornet pumpas till den normala tryckvärmningsugnen, värms upp till 390°C och skickas sedan till vakuumtornet för vakuumdestillation. Minska den första raden och den andra linjen för att producera smörjmedel eller pressande material, och minska den tredje och fjärde linjen för att producera smörjmedel.

2. Processintroduktion

1. Värmeväxlingssystem för råolja

Råoljan skickas från oljetanken till inloppet på råoljepumpen med statiskt tryck. Filtret framför råoljepumpens inlopp injiceras med demulgator och vatten som är fördelaktigt för att säkerställa effekten av elektrisk avsaltning, och transporteras av pumpen in i den elektriska avsaltningstanken för avsaltning och uttorkning.

Under verkan av den elektriska fältkraften som genereras av högspänningsväxelströmmen på 12 000 till 24 000 volt i den elektriska avsaltningstanken och verkan av demulgatorn, samlas de små vattendropparna till stora vattendroppar som sedimenterar och separerar från råoljan . Eftersom det mesta av saltet i råoljan är löst i vatten, inkluderar uttorkning därför avsaltning.

Efter att råoljan kommer ut ur den elektriska avsaltningstanken fortsätter matningen att utbyta värme med oljan och går in i det 31:a lagret av atmosfärstornet.

2. Initialt destillationssystem

Avsaltning byter den dehydratiserade råoljan värme till 215-230°C och går in i det initiala destillationstornet. Fraktionen med en initial destillationspunkt på -130°C destilleras från toppen av tornet. Efter kondensering och kylning används en del för återflöde i toppen av tornet och den andra delen leds ut som reformerande råvara eller större. Tung bensin, även känd som initial toppolja.

3. Normalt trycksystem

Råoljan från botten av det initiala destillationstornet upphettas till 350-365°C i en uppvärmningsugn med normalt tryck och går sedan in i det normala tryckfraktioneringstornet. Kall återflöde drivs in i toppen av tornet för att kontrollera temperaturen på toppen av tornet vid 90-110°C. Temperaturen stiger gradvis från toppen av tornet till foderdelen. Genom att dra fördel av fraktionernas olika kokpunktsintervall ångas bensin ut från toppen av tornet, och fotogen, lätt dieselolja och tung dieselolja ångas ut från den första sidolinjen, den andra sidolinjen och tredje sidolinjen. Efter att dessa sidofraktioner extraherats till lätta komponenter med överhettad ånga i ett vanligt tryckavlastningstorn, återvinns en del av värmen genom värmeväxling och kyls sedan till en viss temperatur respektive innan den skickas ut till anordningen. Temperaturen i botten av tornet är cirka 350°C. Den oförångade tunga oljan i botten av tornet används som matarolja för vakuumtornet efter att de lätta komponenterna extraherats med hetvattenånga. För att göra ång- och vätskebelastningarna i varje del av tornet utmed tornets höjd relativt enhetliga, och för att utnyttja återflödesvärmen fullt ut, sätts vanligtvis 2-3 mellancirkulationsåterflöden in mellan sidoextraktionsöppningarna på torn.

4. Tryckreduceringssystem

Den tunga oljan i botten av det normala trycktornet pumpas in i vakuumvärmningsugnen, värms upp till 390-400°C och förs in i vakuumfraktioneringstornet. Det kommer ingen produkt ut från toppen av tornet. Efter att den separerade icke-kondenserbara gasen har kondenserats och kylts, extraheras den icke-kondenserbara gasen vanligtvis med en tvåstegs ångejektor för att hålla kvarvarande tryck i tornet vid 1,33-2,66 kPa, för att säkerställa att oljan är helt absorberas under reducerat tryck. Ånga ut. På tornsidan utvinns smörjoljefraktioner eller spruckna mataroljor av olika vikt från den första och andra sidoledningen. Efter att ha strippats med gas och kylts genom värmeväxling kan en del av dem återföras till tornet för cirkulation och återflöde, och en del av dem kan skickas ut ur enheten. Vakuumresterna i botten av tornet blåses också in i överhettad ånga för att extrahera lätta komponenter. Efter att extraktionshastigheten har ökat, extraheras den med en pump. Efter värmeväxling och kylning töms den ut från enheten. Den kan användas som självanvändande bränsle eller kommersiell eldningsolja, eller som asfaltråvara. eller råmaterial för propandeasfalteringsenheter för att ytterligare producera tunga smörjmedel och asfalt.

3. Huvudstyrkrets för normal- och vakuumanordning

Råoljedestillation är en kontinuerlig produktionsprocess. En atmosfärisk och vakuumanordning som bearbetar 2,5 miljoner ton råolja per år har i allmänhet 130 till 150 kontrollslingor. Flera typiska kontrollslingor introduceras nedan.

1. Dekompressionsugn

Trycket på 0,7 MPa-ångan i dekompressionsugnen kontrolleras i separata intervall. Trycket på 0,7 MPa ångan i dekompressionsugnen justeras genom att komplettera 1,1 MPa ångan eller släppa ut avgaserna till 0,4 MPa avgasrörsnätet. Att använda DCS för att styra 0,7 MPa ångtryck beräknas och bedöms genom DCS-funktionsmodulen för att uppnå split-range-kontroll av ångtrycket. 0,7 MPa ångtrycksdetekteringssignalen skickas till funktionsblockregulatorn, som matar ut ett 4-12mA segment för att justera 1,1MPa ånginloppsledningsnätets reglerventil, och matar ut ett 12-20mA segment för att reglera det 0,4MPa utarmade gasledningsnätverket reglerventil. Detta är faktiskt baserat på det hårda räckviddsdelningsschemat för konventionella instrument för att uppnå justering av delat intervall för att bibehålla ett stabilt ångtryck på 0,7 MPa.

2. Reglering av återflödesvärmebelastning i mittsektionen av normalt trycktorn och tryckreduktionstorn

Huvudfunktionen för mellanstadiets återflöde är att avlägsna en del av värmebelastningen i tornet. Värmebelastningen från mittsektionens återflöde är produkten av temperaturskillnaden före och efter att mittsektionens återflöde kyls av värmeväxlaren, mellansektionens återflödesvolym och den specifika värmen. Återflödeshastigheten bestäms av storleken på återflödesvärmebelastningen i mittsektionen. Mittsektionens returflöde är mittvägen för hjälpslingan, och mittsektionens värmebelastning används för att kaskadka mittsektionens returflöde för att bilda en kaskadregleringsslinga. DCS-kalkylatorns funktionsblock används för att beräkna temperaturskillnaden före och efter kylning och för att beräkna värmebelastningen. Värdet för huvudkretsens värmebelastning ges av arbetaren eller värddatorn.

3. Förbättra kontrollen av värmeugnens termiska effektivitet

För att förbättra värmeugnens termiska effektivitet och spara energi har metoder som förvärmning av luften som kommer in i ugnen, sänkning av rökgasens temperatur och kontroll av överskottsluftskoefficienten antagits. I allmänhet använder värmeugnsstyrning rökgas som en värmebärare för att förvärma luften som kommer in i ugnen. Genom att reglera ugnstrycket till normalt säkerställs den termiska effektiviteten och säker drift av värmeugnen.

4. Ugnstryckkontroll

En mikrodifferentialtrycksgivare är installerad i strålnings- till konvektionskammaren i normaltrycksugnen och dekompressionsugnen för att mäta ugnens negativa tryck. Långslagsställdonet används för att justera öppningen av rökgasbaffeln genom vevstaken. Upprätthåll normalt tryck i ugnen.

5. Kontroll av syrehalt i rökgas

I allmänhet används en zirkoniumoxidanalysator för att mäta syrehalten i rökgasen. Syrehalten används för att styra öppningen av fläktens inloppsbaffel och mängden luft som kommer in i ugnen för att uppnå den bästa luftöverskottskoefficienten och förbättra den termiska effektiviteten hos uppvärmningsugnen.

6. Värmeugns utloppstemperaturkontroll

Det finns två tekniska lösningar för temperaturreglering av värmeugnens utloppstemperatur, som växlas genom omkopplaren (eller mjukströmbrytaren) på värmeugnens processskärm. En lösning är att styra den totala utloppstemperaturen i samband med flödeshastigheterna för brännolja och bränslegas, och den andra lösningen är att balansera regleringen mellan värmeupptagnings- och värmetillförselvärdena för värmeugnen. Värmebalanskontroll kräver användning av många kalkylatorfunktionsblock för att beräkna värmevärdet, och samtidigt använda PID-funktionsblocket för värmevärdeskontroll. Dess givna värde är produkten av skillnaden mellan matningsflödet, specifik värme, matningsutloppstemperatur och inloppstemperatur för uppvärmningsugnen, det vill säga det endotermiska värdet. Det uppmätta värdet är brännoljans och bränngasens värmevärde, det vill säga värmevärdet. Värmebalanskontroll kan minska energiförbrukningen, fungera smidigt och kontrollera ugnens utloppstemperatur mer effektivt. Utvecklingen och implementeringen av systemet utnyttjar till fullo funktionerna hos instrumenteringen inom DCS.

7. Normal trycktornsavkopplingskontroll

Atmosfärstornet har fyra sidolinjer. Ändringar i extraktionsvolymen för någon sidolinje kommer att ändra det interna återflödet under extraktionsbrickan, vilket påverkar produktkvaliteten på varje sidolinje under sidolinjen. I allmänhet kan den normala första linjens initiala destillationspunkt, den normala andra linjens torrpunkt (90 % torrpunkt) och den normala tredje linjens viskositet användas som kvalitetsindikatorer under drift. För att förbättra utbytet av lätt olja, säkerställa produktkvaliteten på varje sidolinje och övervinna det ömsesidiga inflytandet från varje sidolinje, antas avkopplingskontroll av sidolinjerna i det atmosfäriska tornet. Om man tar den konstanta andra raden som ett exempel, kan den konstanta andra radens uttagsmängd styras av den andra radens uttagsflöde, eller så kan den styras av frånkopplingsmetoden och växlas av processskärmsomkopplaren. Frånkopplingsmetoden använder utsignalen från funktionsblocket för konstant andra radens torrpunktskontroll multiplicerat med fördröjningen av råoljetillförselmängden som det givna värdet för funktionsblocket för konstant andra radens extraktionsflöde. Det uppmätta värdet är summan av sidoledningens flödeshastighet, det normala flödeshastighetsfördröjningsvärdet och det normala torndestillatoljevolymfördröjningsvärdet.

Fördröjningsfunktionsblocket används under konfigurationen och fördröjningstidskonstanten bestäms genom experiment. Denna top-down torrpunktsavkopplingskontrollmetod ändrar inte bara flödeshastigheten för denna sidolinje, utan justerar också flödeshastigheten för nästa sidolinje, och stabiliserar därigenom produktkvaliteten för varje sidolinje. Frånkopplad styrning lägger också till frammatning av råoljeflödet, vilket spelar en viktig roll för smidig drift, för att övervinna störningar och säkerställa kvalitet.

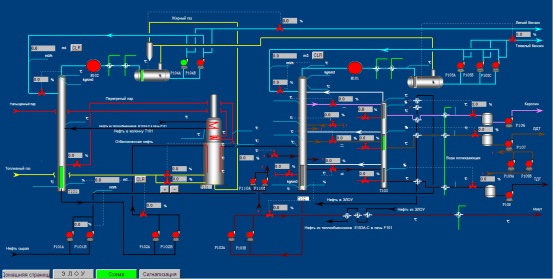

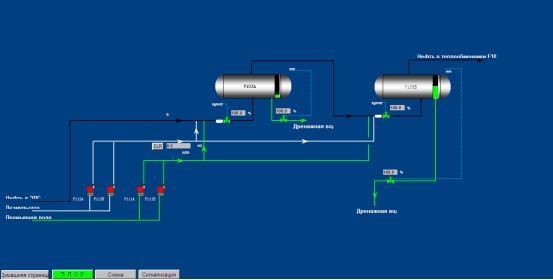

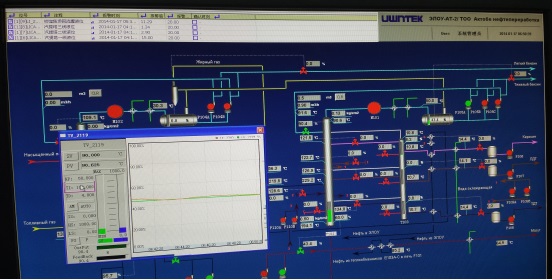

4. Projekt skärmdumpar